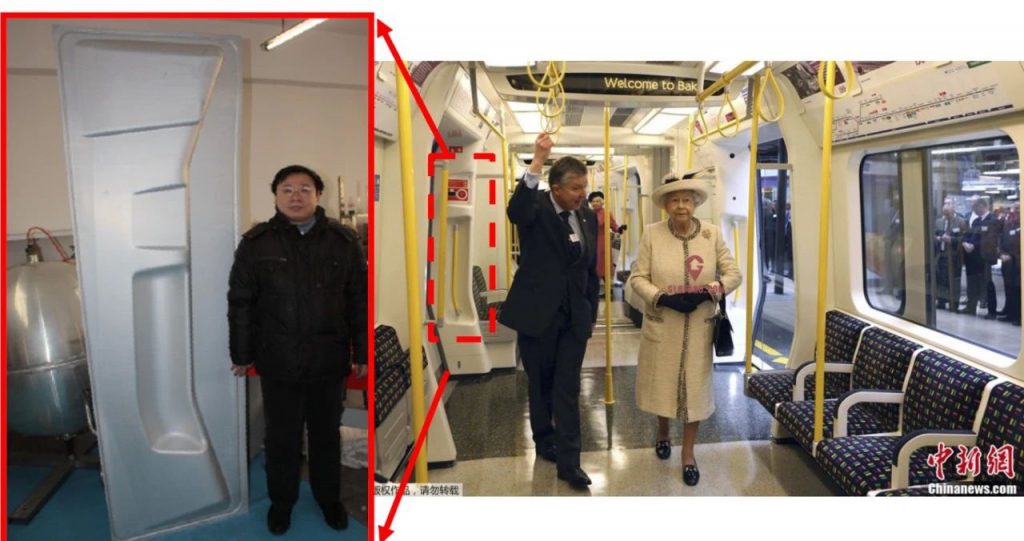

王国峰教授开发的伦敦地铁门立柱罩

自2008年开始,王国峰教授作为技术专家主导了伦敦地铁门立柱罩成形工艺的开发,成功开发出使用普通工业态铝合金的快速超塑成形技术,解决了传统超塑成形工艺对原材料的高性能要求,满足了壁厚均匀性要求,实现了生产效率的提高和成本大幅度降低。

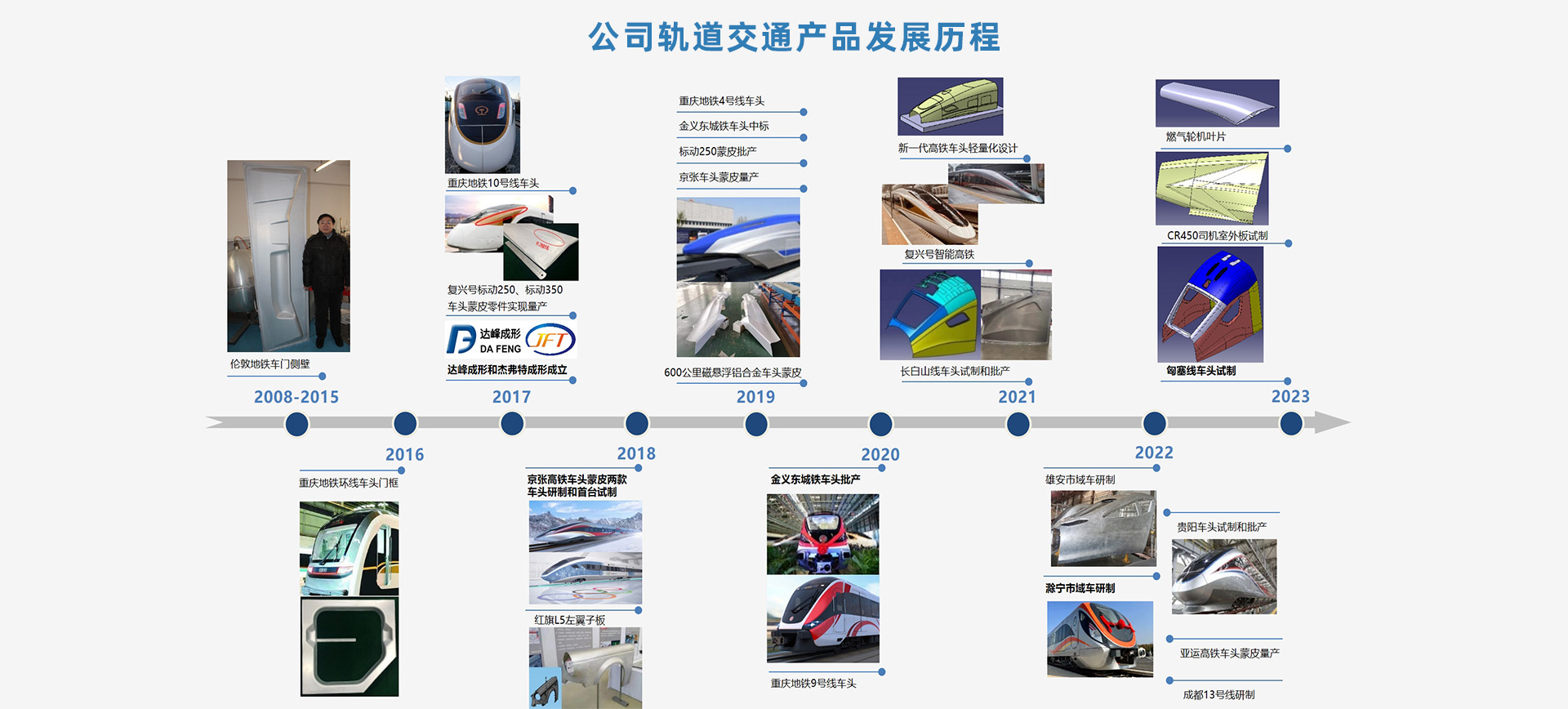

自2018年起,以北京冬奥会的京张高铁为契机,快速超塑成形技术在成形复杂曲面精准成形和局部小圆角上的优势明显,进入了国内轨道交通行业的视野。

达峰科技也实现了大尺寸轻量化金属材料复杂薄壁结构整体精密成形技术的技术壁垒突破,经过近几年行业内大量的工艺开发和实践,实现了多深腔、多层板、多锐棱、多高筋整体成形等多个工艺突破,在京张智能高铁、金义东市域车、标动250、600公里磁悬浮等项目上成功应用,有效地减少零件数量,缩短组焊时间,降低整车重量,在蒙皮件、内部结构件上有着广阔的应用前景。

应用案例

金义东市域车车头蒙皮

车头灯口零件设计有3个外凸和4个内凹特征,原始技术方案是采用5-7个零件分别成形后进行组焊,在引入快速超塑成形技术后,实现了多深腔的整体成形,采用一个零件成功进行替代。

引入快速超塑成形后的整体驾驶室车头蒙皮具有以下优势:

仅需要5块大蒙皮零件成形

蒙皮组焊时间从原始的6天缩短到2天

焊接变形小的同时,提高了整体车头的强度

可实现30%的减重效果(对标玻璃钢蒙皮方案)

目前该车型已经正式批产交货100套,产品质量及工艺的先进性得到了客户的高度赞赏。

采用快速超塑成形生产的全铝金义东车头蒙皮

金义东窗口件快速超塑成形过程模拟

长白山号城际车车头蒙皮

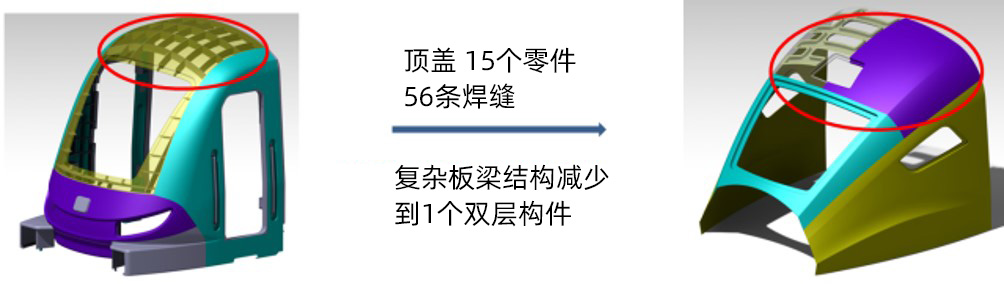

该城际车车头顶盖零件原本是采用15个零件,56条焊缝的拼焊的技术方案。在完成技术交流后,确认选择超塑成形技术可以在保证性能的前提下,采用一个双层构件替代其复杂的板梁结构。大大减少组焊的工作量,降低顶盖重量。目前已经在实现批产,性能表现稳定。

原始方案和超塑成形方案对比

轨道交通超塑成形

重庆地铁车头门框件,零件特点为:

拉深深度大

拉深角度接近直角

安装精度要求高

采用传统铝合金板材制备工艺会出现拉裂,零件回弹大,安装精度无法满足等情况,无法满足量产要求。

采用快速超塑成形工艺后,结合有限元模拟与工艺路线设计,完美得实现了零件成形与精度控制,目前该零件已经在重庆13号线上获得批量应用,客户反馈效果良好。

600公里磁悬浮铝合金车头蒙皮,整车车头难成形部分为侧面多条棱线的复杂形状铝合金蒙皮,其特点为:

双棱线

棱线圆角仅为R16

曲率变化极大

采用传统的热成形或钣金工艺无法实现成形,本团队通过采用快速超塑成形技术以及大量的工艺仿真研究,最终成功突破了多锐棱整体成形工艺,成形出来的零件棱线圆角明显,满足客户要求,目前也已经满足了批产条件。

复兴号250标准高铁动车车头棱线件,具有以下特点:

空间棱线小圆角(R<板厚)

大尺寸,长度达11米左右

形状位置精度要求高

表面质量要求高

采用快速超塑成形技术一次成形处满足产品性能要求的零件,目前已经达到批产能力