新闻来源:龙头新闻·黑龙江日报2024-12-19 18:10

从北京达峰成形科技有限公司,到长春杰弗特成形科技有限公司,再到公司总部从北京迁回哈尔滨,成立哈尔滨新达峰成形科技有限公司,成功入驻哈尔滨工业大学先进技术研究院,获得黑龙江省重大科技成果产业化专项资金支持,哈尔滨新达峰成形科技有限公司创始人、哈工大材料科学与工程学院材料加工工程系主任王国峰聚焦大尺寸铝合金薄壁零件整体成形技术优化的脚步从未停歇。

曲面封边气体密封技术、冲压-超塑复合模具结构设冲压-超塑转换点判断技术、气压历程曲线计算技术、正反胀技术、锐棱成形技术、负角成形技术……走进哈尔滨工业大学金属精密热加工国家级重点实验室,墙面上展现着近年来王国峰带领团队实现的二十余项关键技术突破成果。

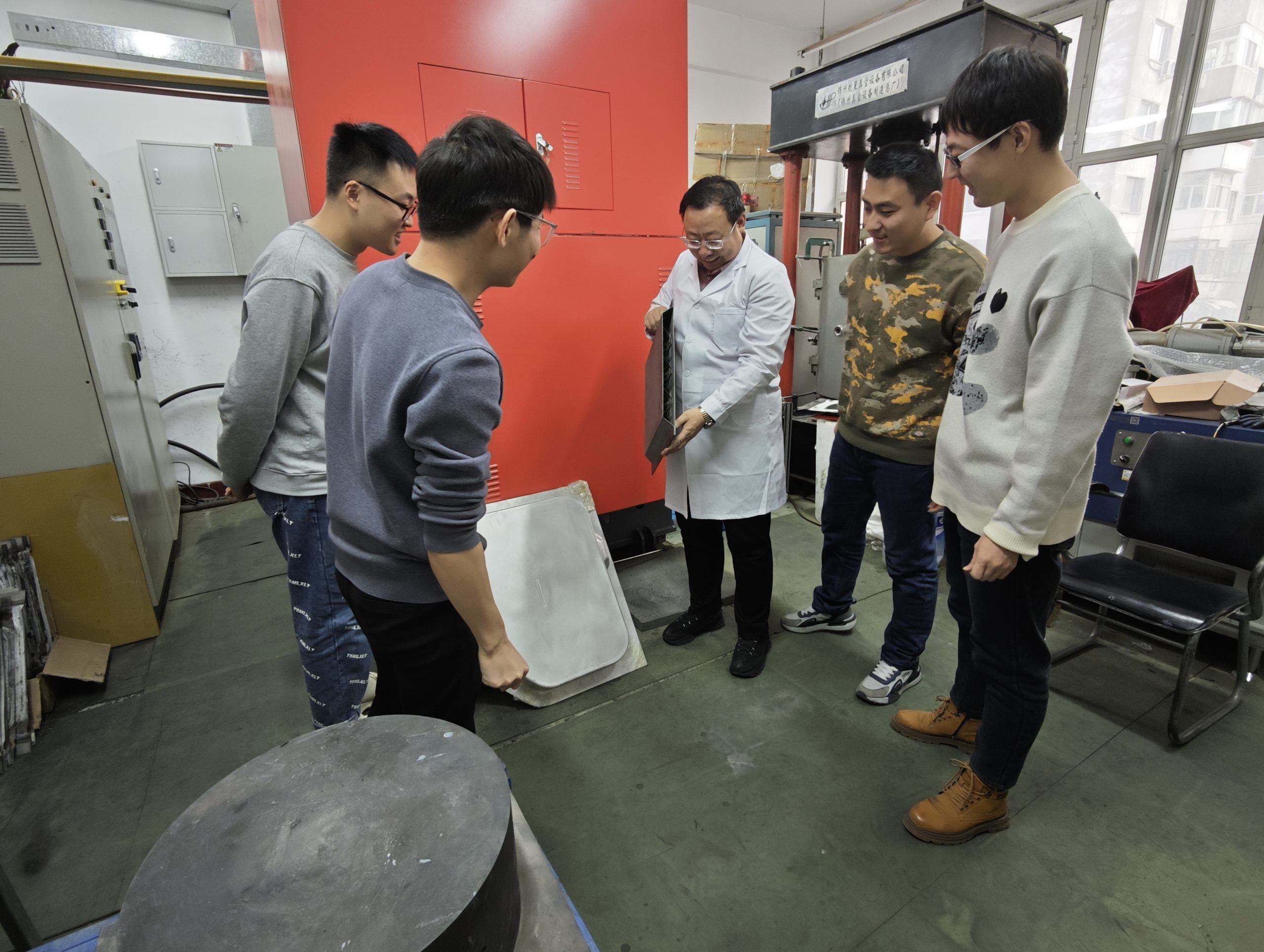

哈尔滨新达峰成形科技有限公司创始人、哈尔滨工业大学材料科学与工程学院材料加工工程系主任王国峰(中间)

“和玻璃钢相比,铝合金蒙皮在轻量化、环保、寿命、抗燃性、毒性、气密性、防潮方面都具有突出优势。但是铝合金材料本身回弹性大而且脆,传统技术难以将其加工成型。”王国峰告诉记者,过去铝合金材料主要采用组合焊接方式来完成复杂特殊造型结构,但是焊接成本大,接缝处凹凸不平而且金属疲劳易开裂变形,因此研发超塑成形技术势在必行。

“国外也一直在研究超塑成形技术,但是设备贵、模具贵、工艺贵、材料贵,这‘四贵’成为过去该项技术无法在民用领域实现大范围应用的主要原因。”王国峰介绍,“国外采用的是专用超塑铝板,在室温下延伸率能达到500%。普通铝板在室温情况下延伸率只有25%左右,那我们能否通过设备、模具、工艺这三者的提升和配合,补齐材料短板,用普通铝板做出专用超塑铝板的效果呢?”王国峰带领团队通过拉延模、反胀模、超塑模“三技合一”,自主研发了复合超塑成形技术,实现了多深腔、多层板、多锐棱、多高筋等整体成型效果及其他复杂形状,降低材料成本50%,减少人工成本20至30人,成品率由70%提高至95%。

复合超塑成形技术加工零件

技术在更新换代的同时,装备也在不断迭代升级。

在研发车间,记者看到了国内最大的超塑成形机。“为什么要建造一台这么大的超塑成形机呢?大尺寸零件太‘大’,加工过程中如何保证速度稳定,如何控制压力的均匀性、加热温度场的均匀性,如何控制气压曲线,如何保证壁厚均匀,这都是需要考虑的现实问题。”王国峰告诉记者,过去加热、冲压多种工序需要调运到不同的设备上加工,多台设备加工占场地、成本高,需要多次定位找正,耗时费力,现在只需一次定位找正就能连续完成多种工序的加工。

“这台设备可以运用正反胀技术将材料预变形,然后再加热、冲压到一定位置。超塑成形技术研究中心人员可以根据需要再进行有限元软件二次开发,进一步提高模具的优化设计。”王国峰自豪地介绍。

实验室一角

回首来时路,王国峰表示,企业的飞速发展离不开省委省政府、省科技厅、哈工大的鼎力支持。

“创业初期,手里资金基本都用在了自主研发的几套大设备上,投入巨大但是回款慢,有时候眼瞅着一些项目能干但不敢接,只能干着急。”王国峰说,“省里听说了我们的难处,第一时间帮我们注入了2000余万的融资。成功获批省重大成果产业化项目后,我们又获得了750万元项目支持资金,这让我们有了十足的底气去拓展市场。”王国峰表示,除了真金白银的资金支持,企业成功入驻哈工大先进技术研究院后,省里还给予了财务、法务等一系列的“护航行动”。“在厂房方面,虽然我们需要的占地面积很小,但是需要安装天车,房子的举架得够高,这种特殊的‘烟囱式’的厂房十分难找。省科技厅一直在帮忙联络,目前已经在考虑开发专用的定制厂房,这也让我们特别感动。”王国峰表示,团队身上始终流淌着 “哈工大”基因,此次回到龙江科创沃土,将与龙江高校携手“塑”造先进制造新动能,助力轨道交通迈向新“铝”程。

“当前,我国新能源汽车已进入全面市场化拓展期,如何以提高技术、能耗、排放等标准为牵引,更好满足汽车等消费品换新、升级的需要,是我们需要不断思考的问题。未来,铝合金蒙皮不仅可以运用到高铁、地铁上,更可以运用到新能源汽车上。尤其是在极寒环境下,如何在实现车体轻量化的同时能够保温,保证电池用电稳定性,这都是下一步我们要下大力气破题的方向。”王国峰说。

- 记者:蒋平;摄影:蒋平;视频:蒋平;编辑:王余行;审核:王雪梅;统筹:杨国华